Leadsun Seating bietet eine breite Palette an Sitzlösungen für öffentliche Räume, darunter Bänke, Stühle, Sitzgelegenheiten für Wartebereiche, Auditoriumbestuhlung und kundenspezifische Lösungen, die auf die jeweiligen Projektanforderungen zugeschnitten sind.

Was ist MDF (mitteldichte Faserplatte)?

Mitteldichte Faserplatten (MDF), ein wichtiges Holzwerkstoffprodukt, das Ende des 20. Jahrhunderts entwickelt wurde, haben sich aufgrund ihrer hervorragenden physikalischen Eigenschaften, ihrer guten Verarbeitbarkeit, ihrer Wirtschaftlichkeit und ihrer zunehmend verbesserten Umweltverträglichkeit zu einem Eckpfeiler der modernen Möbelherstellung, des Innenausbaus und der Inneneinrichtung entwickelt. Dieser Bericht bietet eine umfassende, detaillierte und zukunftsorientierte Fachanalyse. Ausgehend von der grundlegenden Definition, den wichtigsten technischen Spezifikationen, dem Herstellungsprozess und den Hauptanwendungsbereichen von MDF werden die neuesten technologischen Entwicklungen bis 2025 beleuchtet, wobei der Fokus insbesondere auf Schlüsselaspekten wie Umweltstandards, funktionaler Weiterentwicklung und Nachhaltigkeit liegt.

- Forschungsbericht: Umfassende Analyse von mitteldichten Faserplatten (MDF) – Von der Kerntechnologie bis zu zukunftsweisenden Anwendungen

- Abstrakt

- Kapitel 1: Grundlegende Definition und Kernmerkmale von MDF

- 1.1 Was ist mitteldichte Faserplatte?

- 1.2 Physikalische Eigenschaften: Dichte und mechanische Leistungsfähigkeit

- 1.3 Umweltmerkmale: Analyse der Formaldehydemissionsnormen

- Kapitel 2: Umfassende Analyse des MDF-Herstellungsprozesses

- 2.1 Rohmaterial- und Faseraufbereitung

- 2.2 Umformen und Heißpressen: Der entscheidende Schritt für die Leistungsfähigkeit von MDF

- 2.3 Fertigstellung

- Kapitel 3: Wichtigste industrielle Anwendungsgebiete von MDF (Stand: 2025)

- Kapitel 4: Technologische Grenzen: Funktionale und nachhaltige MDF (Perspektive bis 2025)

- 4.1 Formaldehydarme/formaldehydfreie Technologien und Umweltverbesserungen

- 4.2 Funktionales MDF: Erfüllung spezifischer Szenarioanforderungen

- 4.3 Nachhaltigkeit: Biomassenutzung und Kreislaufwirtschaft

- Kapitel 5: Schlussfolgerung

Forschungsbericht: Umfassende Analyse von mitteldichten Faserplatten (MDF) – Von der Kerntechnologie bis zu zukunftsweisenden Anwendungen

Abstrakt

Mitteldichte Faserplatten (MDF), ein wichtiges Holzwerkstoffprodukt, das im späten 20. Jahrhundert entwickelt wurde, sind zu einem Eckpfeiler des modernen Bauwesens geworden.MöbelherstellungAufgrund seiner hervorragenden physikalischen Eigenschaften, der hohen Verarbeitbarkeit, der Kosteneffizienz und der zunehmend verbesserten Umweltverträglichkeit findet MDF breite Anwendung im Innenausbau und in der Inneneinrichtung. Dieser Bericht bietet eine umfassende, detaillierte und zukunftsorientierte Fachanalyse. Ausgehend von der grundlegenden Definition, den technischen Kernspezifikationen, dem Herstellungsprozess und den Hauptanwendungsbereichen von MDF werden die neuesten technologischen Entwicklungen bis 2025 beleuchtet, wobei der Fokus insbesondere auf Schlüsselaspekten wie Umweltstandards, Funktionsentwicklung und Nachhaltigkeit liegt.

Kapitel 1: Grundlegende Definition und Kernmerkmale von MDF

1.1 Was ist mitteldichte Faserplatte?

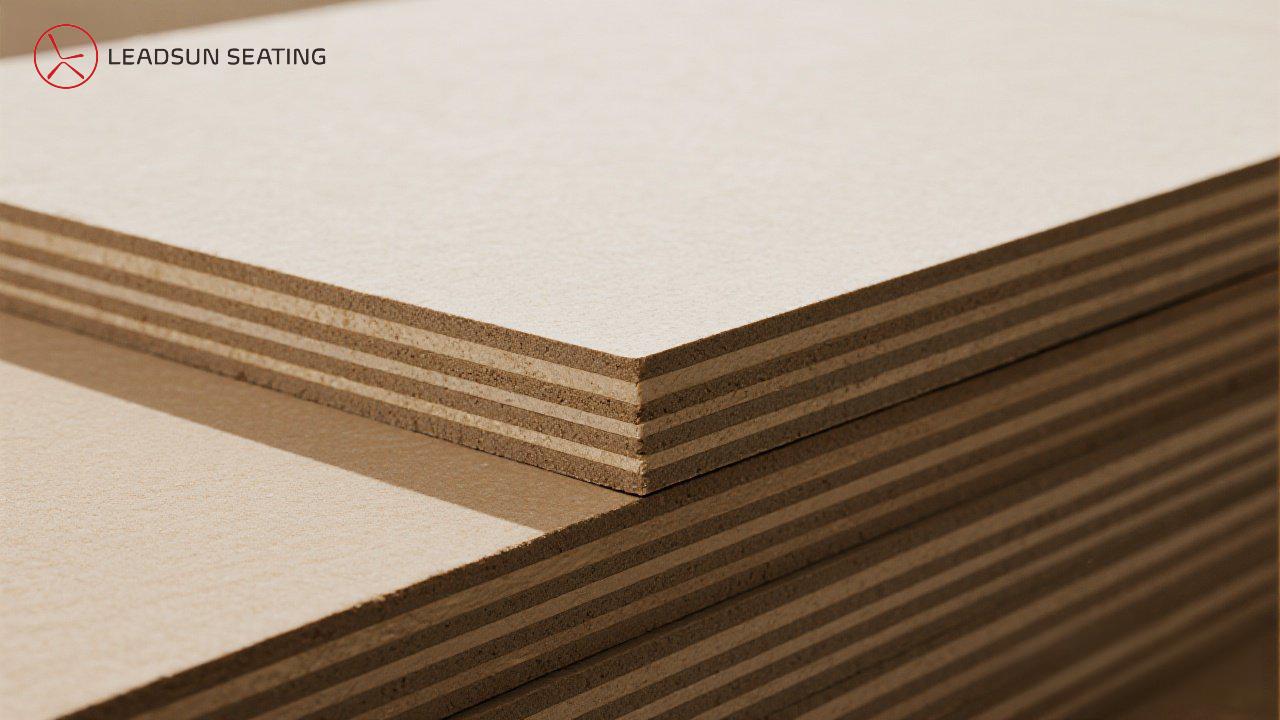

Mitteldichte Faserplatten (MDF) sind ein Holzwerkstoff, der hauptsächlich aus Holzfasern oder anderen Pflanzenfasern (z. B. dünnen Baumstämmen, Holzernteresten, Bambus, Bagasse usw.) hergestellt wird. Diese Fasern werden zerkleinert, getrennt und getrocknet und anschließend mit Kunstharzen (hauptsächlich Harnstoff-Formaldehyd-Harz oder umweltfreundlicheren Alternativen wie Isocyanatharz, Melaminharz usw.) und weiteren Zusatzstoffen (z. B. Wachs zur Wasserabweisung) vermischt. Die Mischung wird dann unter hoher Temperatur und hohem Druck zu Platten verpresst.

Im Vergleich zu Spanplatten weist MDF eine gleichmäßigere und feinere innere Struktur ohne körnige Bestandteile auf. Gegenüber Massivholz vermeidet es natürliche Mängel wie Äste, Wurmlöcher und Maserungsrichtung und bietet dadurch stabile physikalische Eigenschaften sowie Widerstandsfähigkeit gegen Risse und Verformungen. Seine Oberfläche ist extrem glatt und eben und bildet somit einen hervorragenden Untergrund für nachfolgende Oberflächenbehandlungen (wie Lackieren, Laminieren, PVC-Folie etc.).

1.2 Physikalische Eigenschaften: Dichte und mechanische Leistungsfähigkeit

Die wichtigsten Eigenschaften von MDF werden durch seine Dichte bestimmt. Gemäß internationalen Normen und Branchenpraktiken beeinflusst die Dichtevorgabe von MDF direkt seine physikalischen und mechanischen Eigenschaften sowie seine Anwendungsbereiche.

-

Dichtebereich und Klassifizierung:

- Allgemeines SortimentGemäß der Norm ANSI A208.2 des American National Standards Institute (ANSI) liegt die Dichte von MDF typischerweise im Bereich von500 kg/m³ (31 lbs/ft³) bis 1000 kg/m³ (62 lbs/ft³)Europäische Normen geben an, dass die durchschnittliche Dichte von MDF-Platten üblicherweise zwischen700 bis 800 kg/m³Die

- BranchenklassifizierungTypischerweise unterteilt die Branche Faserplatten weiter nach ihrer Dichte:

- Hochdichte Faserplatte (HDF)Dichte über800 kg/m³Die

- Mitteldichte Faserplatte (MDF)Dichte zwischen650 kg/m³ bis 800 kg/m³Die

- Niedrigdichte Faserplatte (LDF)Dichte unterhalb650 kg/m³Die

- Ultra-Low-Density Fiberboard (ULDF)Dichte unterhalb550 kg/m³Die

-

Mechanische LeistungAufgrund seiner gleichmäßigen Faserstruktur weist MDF hervorragende physikalische und mechanische Eigenschaften auf. Seine Biegefestigkeit (MOR), innere Verbundfestigkeit (IB) und sein Elastizitätsmodul (MOE) sind hoch. Es besitzt zudem eine hohe Schraubenhaltekraft, hält erheblichen Belastungen und Drücken stand und übertrifft Spanplatten gleicher Dicke. Darüber hinaus zeigt es eine gute Dimensionsstabilität mit geringen Ausdehnungs- und Schrumpfungsraten unter wechselnden Temperatur- und Feuchtigkeitsbedingungen.

-

1.3 Umweltmerkmale: Analyse der Formaldehydemissionsnormen

Formaldehyd ist eine Chemikalie, die in den Klebstoffen (hauptsächlich Harnstoff-Formaldehyd-Harz) enthalten ist, die bei der MDF-Produktion verwendet werden. Seine Emissionswerte beeinträchtigen unmittelbar die Raumluftqualität und die menschliche Gesundheit. Daher wurden weltweit strenge Grenzwerte für Formaldehydemissionen festgelegt. Die gängigen Standards und Grenzwerte ab 2025 lauten wie folgt:

-

Chinesischer Nationalstandard (GB)China hat seine Formaldehydemissionsstandards für Holzwerkstoffe an die höchsten internationalen Standards angeglichen und ein umfassendes, gestaffeltes System eingeführt:

- ENF-Gehalt (≤ 0,025 mg/m³): Einer der weltweit strengsten Formaldehydemissionsstandards, der die höchste Stufe der "No Added Formaldehyde" (NAF) Paneele repräsentiert.

- E0-Klasse (≤ 0,050 mg/m³)Dies ist das Niveau, das in der neuesten verbindlichen nationalen Norm GB 18580-2025 festgelegt ist, die ab dem 1. Juni 2026 gilt und höhere Umweltanforderungen für Holzwerkstoffplatten für den Innenbereich stellt.

- E1-Klasse (≤ 0,124 mg/m³)Dies ist die grundlegende Umweltklasse für den Marktzugang; Paneele, die diesem Standard entsprechen, können direkt in Innenräumen verwendet werden.

-

Europäische Norm (EN)Europäische Normen sind eine wichtige internationale Referenz.

- E1-Klasse (≤ 0,124 mg/m³)Gemäß EN 13986 ist E1 der gängige Standard in Europa, mit dem gleichen Grenzwert wie die chinesische E1-Klasse.

- E NoteIn den europäischen Normen gibt es keine offizielle „E0“-Klasse. In der Industrie werden Produkte mit Formaldehydemissionen, die deutlich unter E1 liegen, jedoch im Allgemeinen als E0 eingestuft; beispielsweise fordern einige Spezifikationen, dass die Emissionen 65 % des E1-Niveaus nicht überschreiten dürfen.

-

Amerikanischer Standard (ANSI/CARB)In den USA werden hauptsächlich die Standards des California Air Resources Board (CARB) angewendet, die landesweit im Rahmen des Bundesgesetzes zur Kontrolle giftiger Substanzen (TSCA Title VI) umgesetzt werden.

- Normen werden typischerweise ausgedrückt inppm (Teile pro Million)Beispielsweise definiert ANSI A208.2 Klassen wie „-F11“, die einen maximalen Formaldehydemissionswert von0,11 ppmDie

-

Einheitenumrechnung und Verständnis:

ppmZumg/m³Umrechnung: Die Umrechnung zwischen diesen Einheiten hängt von Temperatur und Druck ab. Unter Standardbedingungen (z. B. 25 °C, 1 atm) gilt für Formaldehyd folgende Näherungsbeziehung:1 ppm ≈ 1,24 mg/m³Daher entspricht der US-Standard von 0,11 ppm ungefähr 0,136 mg/m³, was etwas höher ist als der chinesisch-europäische E1-Standard.- Verständnis

mg/100 gDiese Einheit, gemessen nach der Perforatormethode (z. B. EN 120), quantifiziert den extrahierbaren Formaldehydgehalt der Platte selbst, nicht die direkt in die Luft freigesetzte Konzentration. Es gibt keine einfache mathematische Umrechnungsformel zwischenmg/100 gUndmg/m³(gemessen mit der Kammermethode), da sie unterschiedliche Prüflogiken darstellen. Sie korrelieren jedoch und werden häufig von Herstellern zur internen Qualitätskontrolle verwendet. Die Normenreihe ISO 12460 umfasst international anerkannte Prüfmethoden, die Norm selbst bietet jedoch keine offizielle Methodik zur Umrechnung zwischen diesen unterschiedlichen Maßeinheiten.

Kapitel 2: Umfassende Analyse des MDF-Herstellungsprozesses

Die MDF-Produktion ist ein hochautomatisierter und präzise gesteuerter Prozess, der im Wesentlichen aus vier Stufen besteht: Rohmaterialaufbereitung, Faseraufbereitung, Formgebung und Heißpressen sowie Endbearbeitung.

2.1 Rohmaterial- und Faseraufbereitung

Der Prozess beginnt mit dem Zerkleinern von Baumstämmen oder anderen Rohstoffen in die gewünschte Größe. Die Hackschnitzel werden gesiebt, um Verunreinigungen zu entfernen, und anschließend in einen Defibrator (Refiner) gegeben. Dort werden sie durch Dampfbehandlung unter hohem Druck und hoher Temperatur aufgeweicht und anschließend mechanisch zu feinen Fasern vermahlen. Flüssiges Harz (Klebstoff) und Wachs (wasserabweisend) werden dann gleichmäßig über eine Rohrleitung auf die Faseroberflächen aufgesprüht. Die harzgetränkten Fasern werden durch einen Hochgeschwindigkeitsluftstrom in einen Trockner transportiert, um den erforderlichen Feuchtigkeitsgehalt (typischerweise 8–12 %) zu erreichen.

2.2 Umformen und Heißpressen: Der entscheidende Schritt für die Leistungsfähigkeit von MDF

Dies ist der kritischste Schritt bei der MDF-Herstellung. Die getrockneten Fasern werden gleichmäßig auf einem Förderband verteilt und bilden so eine Matte mit einheitlicher Dicke. Diese Fasermatte durchläuft eine Vorpresse, um eine erste Verdichtung zu erreichen und die Luft weitgehend zu entfernen. Anschließend wird die Matte einer großen Heißpresse mit mehreren Öffnungen oder einer kontinuierlichen Presse zugeführt.

Unter den voreingestellten hohen Temperaturen und dem hohen Druck in der Presse härtet das Harz zwischen den Fasern aus und verbindet die losen Fasern zu einer starren Platte mit vorgegebener Dichte und Dicke. Die drei Schlüsselparameter des Heißpressens –Temperatur, Druck und Zeit– gemeinsam die endgültigen physikalischen Eigenschaften der MDF bestimmen.

-

Zusammenhang zwischen Pressparametern und Dichte:

- Temperatur: Typischerweise zwischen160 °C bis 220 °CHöhere Temperaturen beschleunigen die Aushärtung des Harzes und tragen zur Bildung einer dichteren Oberflächenschicht bei, jedoch kann übermäßige Hitze die Platte verdunkeln oder die Festigkeit verringern.

- Druck: Typischerweise zwischen2,5 MPa bis 5,5 MPaDer Druck beeinflusst direkt den Verdichtungsgrad und bestimmt somit die Enddichte. Durch präzise Steuerung des Druckprofils (z. B. durch Anlegen eines hohen Spitzendrucks zu Beginn des Pressvorgangs und anschließendes schrittweises Reduzieren) lässt sich ein spezifisches vertikales Dichteprofil (VDP – höhere Dichte nahe der Oberfläche, geringere im Kern) erzielen, um die Biegefestigkeit und den inneren Verbund zu optimieren.

- ZeitDie Presszeit variiert von wenigen Sekunden bis zu mehreren Minuten und hängt hauptsächlich von der Plattendicke, der Harzart und der Presstemperatur ab. Dickere Platten benötigen längere Heizzeiten, um eine vollständige Aushärtung des Kerns zu gewährleisten.

-

Heißpressparameter für MDF unterschiedlicher Dichte:

- Niedrige Dichte (LDF, <650 kg/m³)Typischerweise werden niedrigere Temperaturen (z. B. 160 °C - 170 °C) und Drücke sowie moderate Presszeiten verwendet, um eine Überverdichtung zu vermeiden.

- Mitteldichte Faserplatte (MDF, 650-800 kg/m³)Üblicherweise werden Temperaturen von190 °C - 200 °Cund Druck um3,5 MPa, wobei die Presszeit an die Dicke angepasst wird.

- Hohe Dichte (HDF, >800 kg/m³): Erfordert höhere Temperaturen (z. B. nahe 200 °C oder darüber) und einen höheren Druck, um eine hohe Verdichtung zu erreichen.

Für die Prüfung von MDF existieren zwar Normen wie ISO 16895:2016, jedoch fehlen derzeit öffentlich zugängliche, empirisch validierte Datenbanken, die nach solchen Normen zertifiziert sind und spezifische Pressparameter direkt mit verschiedenen Dichteklassen korrelieren. Hersteller stützen sich daher üblicherweise auf empirische Modelle und umfangreiche experimentelle Daten, um die Prozessparameter für ihre jeweiligen Produktionslinien zu optimieren.

2.3 Fertigstellung

Die gepressten Platten werden abgekühlt, auf die exakte Größe zugeschnitten und geschliffen, um präzise Abmessungen und eine glatte Oberfläche zu erzielen. Abschließend werden die Platten anhand der Ergebnisse der Qualitätsprüfung sortiert und für den Versand verpackt.

Kapitel 3: Wichtigste industrielle Anwendungsgebiete von MDF (Stand: 2025)

Dank seiner herausragenden Leistungsfähigkeit und Wirtschaftlichkeit spielt MDF in zahlreichen Branchen eine unverzichtbare Rolle.

-

MöbelherstellungDies ist der größte und bedeutendste Anwendungsbereich für MDF. Es ist das bevorzugte Material für in Serie gefertigte Plattenmöbel (z. B. Kleiderschränke, Bücherregale, TV-Schränke) sowie für aufwendig gestaltete, individuell angefertigte Möbel oder Büromöbel. Die weltweit steigende Nachfrage nach modularen Möbeln erweitert die Perspektiven von MDF zusätzlich.

-

Bau und InnenausstattungMDF findet breite Anwendung in verschiedenen Bereichen des nichttragenden Innenausbaus.

- Wände und Trennwände: Wird für dekorative Wandpaneele, Akustikpaneele und Trennwände verwendet.

- TürenWird üblicherweise als Kernmaterial für vorgeformte Türverkleidungen oder als Kernmaterial für Flachtüren verwendet.

- Zierleisten und ProfileAufgrund seiner einfachen Formbarkeit und Lackierbarkeit wird es bevorzugt zur Herstellung von Fußleisten, Zierleisten und Tür-/Fensterrahmen verwendet.

- BodenbelägeHochdichte Faserplatten (HDF) sind das primäre Kernmaterial für Laminatböden.

-

SchrankherstellungKüchen- und Badezimmerschränke stellen einen weiteren riesigen Markt für MDF dar, der schätzungsweise 25–30 % des Gesamtmarktanteils ausmacht. Seine glatte Oberfläche eignet sich ideal zum Lackieren, Laminieren oder Thermofolienbeschichten und ermöglicht so eine große Vielfalt an modernen Schranktürdesigns.

Zu den Wachstumstreibern für diese Anwendungen zählen die weltweit zunehmende Bautätigkeit im Wohnungsbau, die Urbanisierung und die steigende Nachfrage der Verbraucher nach ästhetisch ansprechenden, langlebigen, kostengünstigen und umweltfreundlichen Materialien.

Kapitel 4: Technologische Grenzen: Funktionale und nachhaltige MDF (Perspektive bis 2025)

Angesichts immer strengerer Umweltauflagen und vielfältiger Marktanforderungen entwickelt sich die MDF-Technologie rasant in Richtung größerer Umweltfreundlichkeit, höherer Leistungsfähigkeit und verbesserter Nachhaltigkeit.

4.1 Formaldehydarme/formaldehydfreie Technologien und Umweltverbesserungen

- Umweltfreundliche KlebstoffeFormaldehydfreie Klebstoffe (NAF), wie beispielsweise Isocyanate (MDI) oder Klebstoffe auf Sojaproteinbasis, sind zum technologischen Kern hochwertiger MDF-Produkte geworden und können die Formaldehydemissionen auf ein Niveau reduzieren, das mit Massivholz vergleichbar ist.

- ProzessoptimierungVerbesserungen in der Presstechnik und eine optimierte Produktionsliniensteuerung ermöglichen die Reduzierung des Harzverbrauchs und des Energieverbrauchs bei gleichbleibender Plattenqualität, wodurch der gesamte CO2-Fußabdruck verringert wird.

- Innovationen in der OberflächenbehandlungFortschritte in der Niedertemperatur-Pulverbeschichtungstechnologie ermöglichenelektrostatische Pulverbeschichtungvon MDF bei niedrigeren Temperaturen. Dies spart nicht nur Energie, sondern vermeidet auch flüchtige organische Verbindungen (VOCs), die mit herkömmlichen Flüssiglacken verbunden sind, und erreicht so eine umfassende Umweltfreundlichkeit „vom Kern bis zur Oberfläche“.

4.2 Funktionales MDF: Erfüllung spezifischer Szenarioanforderungen

-

Feuerhemmende MDF-Platte (FR-MDF)Aufgrund steigender Brandschutzbestimmungen in öffentlichen und gewerblichen Gebäuden ist die Nachfrage nach flammhemmenden MDF-Platten deutlich gestiegen. Zu den technischen Ansätzen gehören:

- Zugabe von FlammschutzmittelnDie Einarbeitung anorganischer oder organischer Flammschutzmittel, die Elemente wie Phosphor, Stickstoff oder Bor enthalten, erfolgt während der Produktion. So zeigen beispielsweise Forschungsergebnisse, dass die Zugabe eines 10-prozentigen (Gew.-%) Komposits aus Magnesium-Aluminium-Schichtdoppelhydroxid (LDH) und Melaminpolyphosphat (MP) im Verhältnis 1:1 eine optimale Feuerbeständigkeit ergibt.

- Biobasierte und NanotechnologieDie Verwendung biobasierter Materialien (z. B. Phytinsäure, Teepolyphenole) oder Nanomaterialien als neuartige Flammschutzmittel ist vielversprechend. Diese sind nicht nur umweltfreundlich, sondern ermöglichen durch Techniken wie die Mikroverkapselung auch effizientere Flammschutzmechanismen.

-

Antibakterielle MDF-PlatteAntibakterielle MDF-Platten besitzen ein erhebliches Potenzial für den Einsatz in Umgebungen mit hohen Hygieneanforderungen wie Krankenhäusern, Schulen und öffentlichen Toiletten. Obwohl die akademische Forschung verschiedene antimikrobielle Wirkstoffe und deren minimale Hemmkonzentration (MHK) umfassend untersucht hat, sind begutachtete Fallstudien, die den stabilen, lang anhaltenden und sicheren Einsatz spezifischer antimikrobieller Wirkstoffe (mit klar definierten Typen, Konzentrationen und MHK-Schwellenwerten) in der industriellen MDF-Produktion belegen, weiterhin sehr begrenzt (Ref. 15, 17, 18). Dies deutet darauf hin, dass sich antibakterielle MDF-Platten noch in einer entscheidenden Übergangsphase von der Laborforschung zur industriellen Anwendung befinden und somit einen wichtigen zukünftigen technologischen Durchbruch darstellen.

4.3 Nachhaltigkeit: Biomassenutzung und Kreislaufwirtschaft

- RohstoffdiversifizierungDie Nutzung unkonventioneller Biomasse-Ressourcen wie landwirtschaftlicher Reststoffe (z. B. Stroh), schnellwachsender Plantagen und recyceltem Holz zur Herstellung von MDF ist ein wichtiger Weg zur Reduzierung der Entwaldung und zur Förderung der Kreislaufwirtschaft.

- Recycling von MDF-AbfällenTechnologien zum Recycling von MDF-Abfällen entwickeln sich zu einem Forschungsschwerpunkt. Die wichtigsten Ansätze lassen sich in zwei Kategorien einteilen:

- Physikalisches RecyclingDie Zerkleinerung von MDF-Abfällen zu Fasern zur Wiederverwendung in der neuen MDF-Produktion wird untersucht. Studien zeigen, dass die Beimischung von bis zu 20 % Recyclingfasern möglich ist, ohne die Eigenschaften der neuen Platten wesentlich zu beeinträchtigen.

- Chemisches RecyclingDurch die Nutzung von Techniken wie der Pyrolyse zur Umwandlung von MDF-Abfällen in höherwertige Produkte wie Biokohle, Bioöl und Synthesegas wird eine Ressourcen- und Energierückgewinnung ermöglicht.

-

Kapitel 5: Schlussfolgerung

Mitteldichte Faserplatten (MDF) sind ein ausgereifter und sich stetig weiterentwickelnder Werkstoff, der weit mehr bietet als nur einen günstigen Holzersatz. Sie zeichnen sich durch ein ausgewogenes Verhältnis von Leistung, Kosten und Verarbeitung aus und sind seit Jahrzehnten fester Bestandteil unseres Alltags.

Mit Blick auf das Jahr 2025 sind die Hauptthemen, die die MDF-Industrie prägen, klar und deutlich erkennbar:Ökologisierung, Hochleistungsfunktionalität und KreislaufwirtschaftDurch die weitverbreitete Anwendung von extrem niedrigen Formaldehyd-Standards, wie sie beispielsweise in China mit der ENF-Klasse erreicht werden, verliert MDF sein Image als „umweltschädlich“. Die kontinuierliche Weiterentwicklung funktionaler Produkte wie feuerhemmender und antibakterieller MDF-Platten wird ihre Anwendungsbereiche weiter ausdehnen. Fortschritte in der Recyclingtechnologie ermöglichen es, MDF optimal an die globalen Nachhaltigkeitsziele anzupassen.

Es ist absehbar, dass MDF auch in Zukunft ein Standardmaterial bleiben und eine immer wichtigere Rolle in der nachhaltigen Bau- und Möbelindustrie spielen wird.

Sitzgelegenheiten im Wartebereich: 5 wichtige Trends und wie Sie die richtige Lösung auswählen

Anwendung von Aluminium-Druckguss für Flughafensitze

Leitfaden zur Auswahl von Sitzgelegenheiten im öffentlichen Raum: Materialien, Konstruktionen und Anwendungen

Premium-Sitzlösungen für Flughäfen: Komfort, Langlebigkeit und herausragendes Design

Häufig gestellte Fragen zu Wartezimmerstühlen in Krankenhäusern

Sitzplätze im Flughafenterminal aus einer Hand

Welche Vorteile bietet die Komplettlösung im Vergleich zu traditionellen Beschaffungsmethoden?

Die Komplettlösung integriert den gesamten Serviceprozess und spart so Kommunikationskosten und -zeit. Sie vermeidet Koordinationsprobleme, die bei der Zusammenarbeit mit mehreren Parteien auftreten, und gewährleistet Konsistenz und Kohärenz in Design, Produktion und Kundendienst.

Was umfasst der Kundendienst?

Unser Kundendienst umfasst die tägliche Wartungsberatung, regelmäßige Inspektionen, Fehlerbehebungen und den Austausch von Komponenten. Unser professionelles Kundendienstteam steht Ihnen rund um die Uhr zur Verfügung, um den langfristig stabilen Betrieb der Sitze zu gewährleisten.

Welche Komplettlösung bietet Sitzgelegenheiten für Flughafen-Terminallounges?

Diese Lösung deckt den gesamten Prozess ab – von der ersten Bedarfsanalyse über die individuelle Planung und professionelle Fertigung bis hin zu Installation, Lieferung und Kundendienst. Sie bietet Flughäfen einen integrierten Service zur Sitzplatzkonfiguration und macht die Koordination mit mehreren Partnern überflüssig.

Häufig gestellte Fragen

Entsprechen Ihre Produkte den Sicherheits- und Barrierefreiheitsstandards?

-

Absolut. Alle unsere Sitzlösungen entsprechen den geltenden Sicherheitsbestimmungen und Zugänglichkeitsstandards und gewährleisten so Komfort und Sicherheit für alle Nutzer, auch für Menschen mit besonderen Bedürfnissen.

-

Welche Arten von Sitzplatzlösungen für den öffentlichen Raum bietet Leadsun Seating an?

LS-550 Komfortabler und langlebiger Wartezimmerstuhl | Anbieter individuell anpassbarer Wartezimmerstühle Leadsun Seating

Der Wartezimmerstuhl LS-550 von Leadsun bietet höchsten Komfort und Langlebigkeit für jeden öffentlichen Bereich. Gestalten Sie Ihre Sitzgelegenheiten individuell mit Leadsun, einem führenden Anbieter von anpassbaren Wartezimmerstühlen. Der LS-550 ist ideal für stark frequentierte Bereiche und überzeugt durch dauerhafte Leistung und ansprechendes Design.

LS-908 Serie Fest installierte Sitzplätze für öffentliche Auditorien oder gestaffelte Klassenzimmer von Leadsun Seating

LS-9301 Einzelner beweglicher Klassenzimmerstuhl | Die ultimative flexible Lösung für moderne Klassenzimmer von Leadsun Seating

LS-551 Ergonomische modulare Wartezimmerstühle | Sitzlösungen für den gewerblichen Bereich von Leadsun Seating

Bereit für Ihr Projekt zur Gestaltung öffentlicher Sitzgelegenheiten?

Wir sind spezialisiert auf die Bereitstellung hochwertiger, individuell anpassbarer Sitzlösungen für öffentliche Räume und freuen uns darauf, Sie bei Ihrem Projekt zu unterstützen.

Unser professionelles Team beantwortet Ihre Fragen schnell und bietet maßgeschneiderte Lösungen, damit Sie eine sorgenfreie Erfahrung machen können.

Copyright © 2025 LEADSUN SEATING Alle Rechte vorbehalten.

QR-Code scannen

QR-Code scannen