Leadsun propose une vaste gamme de solutions d'assise pour les espaces publics, notamment des bancs, des chaises, des sièges pour salles d'attente, des sièges pour auditoriums et des solutions personnalisées adaptées aux besoins spécifiques de chaque projet.

Qu'est-ce que le MDF (panneau de fibres de moyenne densité) ?

Le panneau de fibres de moyenne densité (MDF), un produit de bois d'ingénierie essentiel développé à la fin du XXe siècle, est devenu un matériau incontournable dans la fabrication de meubles modernes, l'aménagement intérieur et la décoration grâce à ses excellentes propriétés physiques, sa grande facilité de mise en œuvre, son rapport coût-efficacité et ses caractéristiques environnementales de plus en plus performantes. Ce rapport propose une analyse professionnelle complète, approfondie et prospective. Partant de la définition de base, des spécifications techniques essentielles, du processus de fabrication et des principaux domaines d'application du MDF, il explore les dernières avancées technologiques à l'horizon 2025, en s'intéressant particulièrement aux enjeux clés tels que les normes environnementales, le développement fonctionnel et la durabilité.

- Rapport de recherche : Analyse complète des panneaux de fibres de moyenne densité (MDF) – De la technologie de base aux applications de pointe

- Abstrait

- Chapitre 1 : Définition de base et caractéristiques essentielles du MDF

- 1.1 Qu'est-ce qu'un panneau de fibres de densité moyenne ?

- 1.2 Propriétés physiques : densité et performances mécaniques

- 1.3 Caractéristiques environnementales : Analyse des normes d'émission de formaldéhyde

- Chapitre 2 : Analyse complète du processus de fabrication du MDF

- 2.1 Préparation des matières premières et des fibres

- 2.2 Formage et pressage à chaud : l’étape décisive pour la performance du MDF

- 2.3 Finition

- Chapitre 3 : Principaux domaines d’application industrielle du MDF (à partir de 2025)

- Chapitre 4 : Frontières technologiques : MDF fonctionnel et durable (perspective 2025)

- 4.1 Technologie à faible teneur en formaldéhyde/sans formaldéhyde et améliorations environnementales

- 4.2 MDF fonctionnel : répondre aux exigences de scénarios spécifiques

- 4.3 Durabilité : Utilisation de la biomasse et économie circulaire

- Chapitre 5 : Conclusion

Rapport de recherche : Analyse complète des panneaux de fibres de moyenne densité (MDF) – De la technologie de base aux applications de pointe

Abstrait

Le panneau de fibres de moyenne densité (MDF), un produit de bois d'ingénierie essentiel développé à la fin du XXe siècle, est devenu un matériau fondamental dans le bâtiment moderne.fabrication de meublesLe MDF est un matériau de choix pour la construction et la décoration intérieures grâce à ses excellentes propriétés physiques, sa grande facilité de mise en œuvre, son rapport coût-efficacité et ses caractéristiques environnementales de plus en plus performantes. Ce rapport propose une analyse professionnelle complète, approfondie et prospective. Partant de la définition de base, des spécifications techniques essentielles, du processus de fabrication et des principaux domaines d'application du MDF, il explore les dernières avancées technologiques à l'horizon 2025, en s'intéressant particulièrement aux enjeux clés tels que les normes environnementales, le développement fonctionnel et la durabilité.

Chapitre 1 : Définition de base et caractéristiques essentielles du MDF

1.1 Qu'est-ce qu'un panneau de fibres de densité moyenne ?

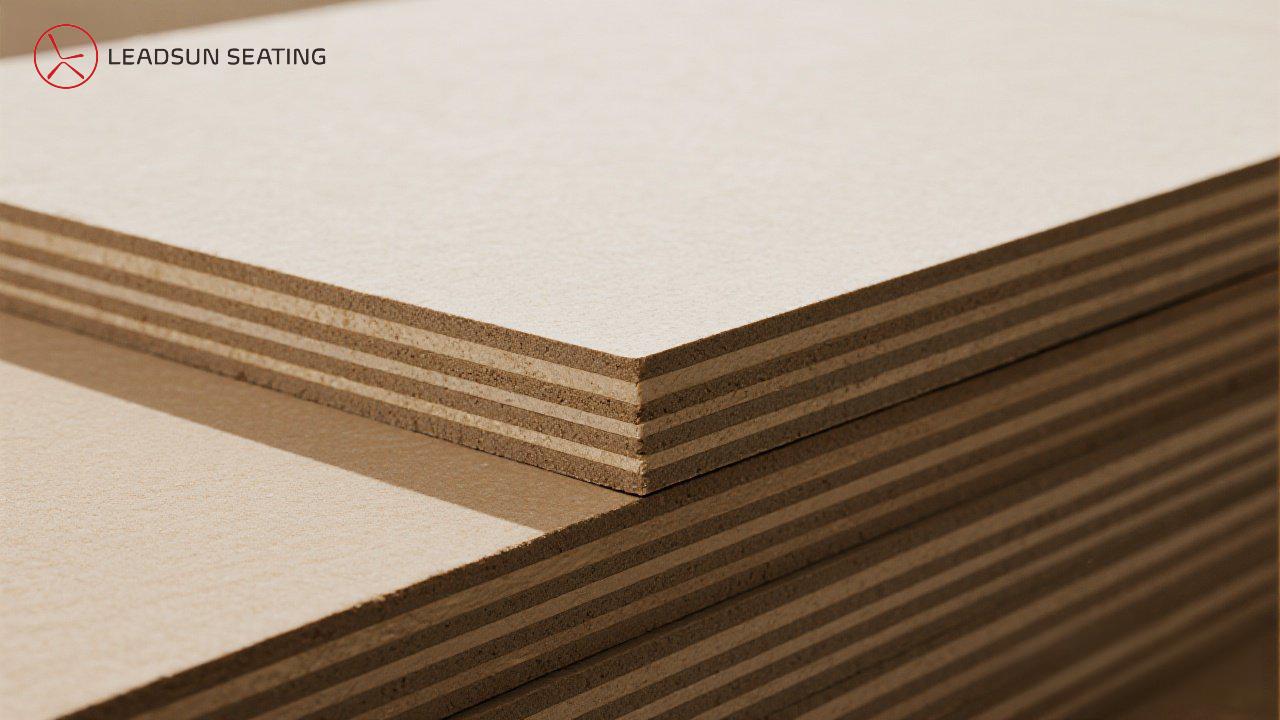

Le panneau de fibres de moyenne densité (MDF) est un produit dérivé du bois (panneau) principalement fabriqué à partir de fibres de bois ou d'autres fibres végétales (comme des grumes de petit diamètre, des résidus d'exploitation forestière, du bambou, de la bagasse, etc.). Ces fibres sont broyées, séparées et séchées, puis mélangées à des résines synthétiques (principalement de la résine urée-formaldéhyde, ou des alternatives plus écologiques comme la résine isocyanate, la résine mélamine, etc.) et à d'autres additifs (comme de la cire pour l'imperméabilisation). Le mélange est ensuite pressé à haute température et haute pression pour former des panneaux.

Comparé au panneau de particules, le MDF possède une structure interne plus uniforme et fine, sans éléments granuleux. Comparé au bois massif, il pallie les défauts inhérents tels que les nœuds, les trous de vers et l'orientation du fil, offrant ainsi des propriétés physiques stables et une résistance aux fissures et au gauchissement. Sa surface, extrêmement lisse et plane, constitue un excellent support pour les finitions ultérieures (peinture, stratification, revêtement PVC, etc.).

1.2 Propriétés physiques : densité et performances mécaniques

Les caractéristiques essentielles du MDF sont déterminées par sa densité. Conformément aux normes internationales et aux pratiques industrielles, la densité du MDF influe directement sur ses propriétés physiques et mécaniques ainsi que sur ses applications.

-

Gamme de densité et classification:

- Gamme généraleSelon la norme ANSI A208.2 de l'American National Standards Institute (ANSI), la densité du MDF se situe généralement entre500 kg/m³ (31 lbs/ft³) à 1000 kg/m³ (62 lbs/ft³)Les normes européennes indiquent que la densité moyenne des panneaux MDF se situe généralement entre700 à 800 kg/m³.

- Classification industrielleEn règle générale, l'industrie subdivise les panneaux de fibres en fonction de leur densité :

- Panneau de fibres haute densité (HDF): Densité supérieure800 kg/m³.

- Panneau de fibres de densité moyenne (MDF): Densité entre650 kg/m³ à 800 kg/m³.

- Panneau de fibres à faible densité (LDF): Densité inférieure650 kg/m³.

- Panneau de fibres à ultra-basse densité (ULDF): Densité inférieure550 kg/m³.

-

Performances mécaniquesGrâce à sa structure fibreuse uniforme, le MDF possède d'excellentes propriétés physiques et mécaniques. Son module de rupture (MOR), sa résistance à la traction interne (IB) et son module d'élasticité (MOE) sont élevés. Il présente également une forte adhérence des vis, supporte des charges et des pressions importantes et surpasse les panneaux de particules d'épaisseur équivalente. De plus, il affiche une bonne stabilité dimensionnelle, avec de faibles taux de dilatation et de contraction sous des conditions de température et d'humidité variables.

-

1.3 Caractéristiques environnementales : Analyse des normes d'émission de formaldéhyde

Le formaldéhyde est une substance chimique présente dans les adhésifs (principalement la résine urée-formaldéhyde) utilisés dans la production de MDF. Son niveau d'émission a un impact direct sur la qualité de l'air intérieur et la santé humaine. C'est pourquoi des limites strictes d'émission de formaldéhyde ont été établies à l'échelle mondiale. En 2025, les principales normes et leurs limites étaient les suivantes :

-

Norme nationale chinoise (GB)La Chine a aligné ses normes d'émission de formaldéhyde pour les panneaux à base de bois sur les niveaux internationaux les plus élevés, établissant un système à plusieurs niveaux complet :

- Grade ENF (≤ 0,025 mg/m³): L'une des normes d'émission de formaldéhyde les plus strictes au monde, représentant le plus haut niveau de panneaux « sans formaldéhyde ajouté » (NAF).

- Grade E0 (≤ 0,050 mg/m³): Il s'agit du niveau spécifié dans la dernière norme nationale obligatoire GB 18580-2025, applicable à compter du 1er juin 2026, imposant des exigences environnementales plus élevées pour les panneaux intérieurs à base de bois.

- Grade E1 (≤ 0,124 mg/m³)Il s'agit de la norme environnementale de base pour l'accès au marché ; les panneaux répondant à cette norme peuvent être utilisés directement à l'intérieur.

-

Norme européenne (EN)Les normes européennes constituent une référence internationale importante.

- Grade E1 (≤ 0,124 mg/m³)Selon la norme EN 13986, E1 est la norme commune en Europe, avec la même limite que la norme chinoise E1.

- Niveau E0Il n'existe pas de norme « E0 » officielle dans les normes européennes. Cependant, l'industrie considère généralement comme E0 les produits dont les émissions de formaldéhyde sont nettement inférieures à la norme E1 ; par exemple, certaines spécifications exigent des émissions ne dépassant pas 65 % du niveau E1.

-

Norme américaine (ANSI/CARB)Les États-Unis utilisent principalement les normes du California Air Resources Board (CARB), mises en œuvre à l'échelle nationale en vertu de la loi fédérale sur le contrôle des substances toxiques (TSCA Titre VI).

- Les normes sont généralement exprimées enppm (parties par million)Par exemple, la norme ANSI A208.2 définit des classes comme « -F11 », représentant un niveau d'émission de formaldéhyde maximal de0,11 ppm.

-

Conversion et compréhension des unités:

ppmàmg/m³Conversion : La conversion entre ces unités dépend de la température et de la pression. Dans des conditions normales (par exemple, 25 °C, 1 atm), la relation approximative pour le formaldéhyde est :1 ppm ≈ 1,24 mg/m³. Par conséquent, la norme américaine de 0,11 ppm équivaut à environ 0,136 mg/m³, légèrement supérieure à la norme sino-européenne E1.- Compréhension

mg/100 gCette unité, mesurée par la méthode du perforateur (par exemple, EN 120), quantifie la teneur en formaldéhyde extractible du panneau lui-même, et non la concentration directement rejetée dans l'air. Il n'existe pas de formule de conversion mathématique simple entre les deux.mg/100 getmg/m³(mesurées par la méthode de la chambre anéchoïque), car elles reposent sur des logiques de test différentes. Elles sont toutefois corrélées et fréquemment utilisées par les fabricants pour le contrôle qualité interne. La série ISO 12460 regroupe des méthodes d'essai reconnues internationalement, mais la norme elle-même ne fournit pas de méthodologie officielle pour la conversion entre ces différentes unités dimensionnelles.

Chapitre 2 : Analyse complète du processus de fabrication du MDF

La production de MDF est un processus hautement automatisé et contrôlé avec précision, qui se compose principalement de quatre étapes : la préparation des matières premières, la préparation des fibres, le formage et le pressage à chaud, et la finition.

2.1 Préparation des matières premières et des fibres

Le procédé commence par le broyage des grumes ou autres matières premières en copeaux de dimensions spécifiques. Ces copeaux sont tamisés pour éliminer les impuretés, puis acheminés vers un défibreur (raffineur). À l'intérieur du défibreur, les copeaux sont ramollis par cuisson à la vapeur sous haute température et pression, puis broyés mécaniquement en fibres fines. De la résine liquide (adhésive) et de la cire (hydrofuge) sont ensuite pulvérisées uniformément sur la surface des fibres dans une canalisation. Les fibres résinées sont transportées par un flux d'air à grande vitesse vers un séchoir afin d'atteindre le taux d'humidité requis (généralement de 8 à 12 %).

2.2 Formage et pressage à chaud : l’étape décisive pour la performance du MDF

Il s'agit de l'étape la plus critique de la fabrication du MDF. Les fibres séchées sont réparties uniformément sur un convoyeur, formant un tapis d'épaisseur constante. Ce tapis passe ensuite dans une prépresse pour obtenir un compactage initial et éliminer la majeure partie de l'air. Enfin, le tapis est introduit dans une grande presse à chaud à ouvertures multiples ou dans une presse continue.

Sous l'effet d'une température et d'une pression élevées à l'intérieur de la presse, la résine entre les fibres durcit, liant les fibres libres en un panneau rigide de densité et d'épaisseur prédéterminées. Les trois paramètres clés du pressage à chaud sont :Température, pression et temps– déterminer collectivement les propriétés physiques finales du MDF.

-

Relation entre les paramètres de pressage et la densité:

- Température: Généralement entre160°C à 220°CDes températures plus élevées accélèrent le durcissement de la résine et contribuent à former une couche superficielle plus dense, mais une chaleur excessive peut assombrir le panneau ou réduire sa résistance.

- Pression: Généralement entre2,5 MPa à 5,5 MPaLa pression influe directement sur le degré de compactage, déterminant ainsi la densité finale. En contrôlant précisément le profil de pression (par exemple, en appliquant une pression de pointe élevée au début du pressage, puis en la réduisant progressivement), on peut obtenir un profil de densité vertical spécifique (PDV – densité plus élevée en surface, plus faible au cœur) afin d'optimiser la résistance à la flexion et la cohésion interne.

- TempsLe temps de pressage varie de quelques dizaines de secondes à plusieurs minutes, principalement en fonction de l'épaisseur du panneau, du type de résine et de la température de pressage. Les panneaux plus épais nécessitent un temps de chauffage plus long pour garantir la polymérisation complète du noyau.

-

Paramètres de pressage à chaud pour des panneaux MDF de différentes densités:

- Faible densité (LDF, <650 kg/m³): Utilise généralement des températures plus basses (par exemple, 160 °C - 170 °C) et une pression plus faible, avec des temps de pressage modérés pour éviter un surcompactage.

- Densité moyenne (MDF, 650-800 kg/m³): Utilise généralement des températures de190°C - 200°Cet la pression autour3,5 MPa, le temps de pressage étant ajusté en fonction de l'épaisseur.

- Haute densité (HDF, >800 kg/m³): Nécessite des températures plus élevées (par exemple, proches de 200 °C ou plus) et une pression plus importante pour obtenir une densification élevée.

Bien que des normes telles que l'ISO 16895:2016 existent pour les essais de MDF, il n'existe actuellement aucune base de données publique, vérifiée empiriquement et certifiée conforme à ces normes, établissant une corrélation directe entre les paramètres de pressage et les différentes classes de densité. Les fabricants s'appuient généralement sur des modèles empiriques et de nombreuses données expérimentales pour optimiser les paramètres de leurs lignes de production.

2.3 Finition

Les panneaux pressés sont refroidis, découpés aux dimensions exactes et poncés afin d'obtenir des dimensions précises et une finition de surface lisse. Enfin, en fonction des résultats du contrôle qualité, les panneaux sont triés et emballés pour l'expédition.

Chapitre 3 : Principaux domaines d’application industrielle du MDF (à partir de 2025)

Grâce à ses performances exceptionnelles et à son faible coût, le MDF joue un rôle indispensable dans de nombreuses industries.

-

Fabrication de meublesIl s'agit du domaine d'application le plus vaste et le plus important pour le MDF. C'est le matériau de prédilection pour la production en série de meubles préfabriqués (armoires, bibliothèques, meubles TV, etc.) ainsi que pour la fabrication de meubles sur mesure ou de bureaux au design complexe. La croissance de la demande mondiale de meubles modulaires renforce encore les perspectives du MDF.

-

Construction et décoration intérieureLe MDF est largement utilisé dans divers aspects des structures intérieures non porteuses.

- Murs et cloisonsUtilisé pour les panneaux muraux décoratifs, les panneaux acoustiques et les cloisons.

- Portes: Couramment utilisé comme âme pour les parements de portes moulés ou comme matériau d'âme pour les portes plates.

- Moulures et garnitures: Apprécié pour la fabrication de plinthes, de moulures de corniche et d'encadrements de portes/fenêtres en raison de sa facilité de mise en forme et de peinture.

- SolLe panneau de fibres haute densité (HDF) est le principal matériau de base des revêtements de sol stratifiés.

-

Fabrication d'armoiresLes meubles de cuisine et de salle de bain représentent un autre marché important pour le MDF, estimé à 25-30 % de la part de marché totale. Sa surface lisse est idéale pour la peinture, le stratifié ou le thermolaquage, permettant une grande variété de styles de portes de meubles modernes.

Les facteurs de croissance de ces applications comprennent l'augmentation de l'activité mondiale de construction résidentielle, l'urbanisation et la demande croissante des consommateurs pour des matériaux esthétiques, durables, économiques et respectueux de l'environnement.

Chapitre 4 : Frontières technologiques : MDF fonctionnel et durable (perspective 2025)

Face à des réglementations environnementales de plus en plus strictes et à des demandes de marché diversifiées, la technologie MDF évolue rapidement vers une plus grande compatibilité environnementale, des performances supérieures et une durabilité accrue.

4.1 Technologie à faible teneur en formaldéhyde/sans formaldéhyde et améliorations environnementales

- Adhésifs écologiquesLes adhésifs sans formaldéhyde ajouté (NAF), tels que les isocyanates (MDI) ou les adhésifs à base de protéines de soja, sont devenus le cœur technologique des produits MDF haut de gamme, capables de réduire les émissions de formaldéhyde à des niveaux comparables à ceux du bois massif.

- Optimisation des processusLes améliorations apportées à la technologie de pressage et à la gestion optimisée des lignes de production permettent de réduire la consommation de résine et d'énergie tout en maintenant les performances des panneaux, réduisant ainsi l'empreinte carbone globale.

- Innovation en matière de traitement de surfaceLes progrès réalisés dans le domaine des technologies de revêtement en poudre à durcissement à basse température permettentrevêtement en poudre électrostatiquede MDF à des températures plus basses. Cela permet non seulement d'économiser de l'énergie, mais aussi d'éviter les composés organiques volatils (COV) associés aux peintures liquides traditionnelles, pour une solution environnementale complète « du cœur à la surface ».

4.2 MDF fonctionnel : répondre aux exigences de scénarios spécifiques

-

MDF ignifugé (FR-MDF)Face au renforcement des normes de sécurité incendie dans les bâtiments publics et commerciaux, la demande en MDF ignifugé a considérablement augmenté. Les solutions techniques comprennent :

- Ajout de retardateurs de flammeL’incorporation, lors de la production, de retardateurs de flamme inorganiques ou organiques contenant des éléments tels que le phosphore, l’azote ou le bore est une solution possible. Par exemple, des études montrent que l’ajout de 10 % (en poids) d’un composite d’hydroxyde double lamellaire de magnésium-aluminium (HDL) et de polyphosphate de mélamine (PM) dans un rapport 1:1 permet d’obtenir une résistance au feu optimale.

- Biotechnologie et nanotechnologieL’utilisation de matériaux biosourcés (par exemple, l’acide phytique, les polyphénols du thé) ou de nanomatériaux comme nouveaux retardateurs de flamme est prometteuse. Ces matériaux sont non seulement écologiques, mais ils permettent également des mécanismes de retardement de flamme plus efficaces grâce à des techniques comme la microencapsulation.

-

MDF antibactérienCe matériau présente un potentiel important dans les environnements à haute hygiène tels que les hôpitaux, les écoles et les toilettes publiques. Cependant, en 2025, malgré des recherches universitaires approfondies sur divers agents antimicrobiens et leurs concentrations minimales inhibitrices (CMI), les études de cas évaluées par des pairs démontrant l'incorporation stable, durable et sûre d'agents antimicrobiens spécifiques (avec des types, des concentrations et des seuils de CMI clairement définis) dans la production industrielle de MDF restent très limitées (réf. 15, 17, 18). Cela indique que le MDF antibactérien se trouve encore dans une phase de transition cruciale entre la recherche et le développement en laboratoire et l'application industrielle, ce qui représente une voie de développement technologique majeure pour l'avenir.

4.3 Durabilité : Utilisation de la biomasse et économie circulaire

- Diversification des matières premièresL’utilisation de ressources de biomasse non traditionnelles comme les résidus agricoles (par exemple, la paille), les plantations à croissance rapide et le bois recyclé pour produire du MDF est une voie essentielle pour réduire la déforestation et promouvoir l’économie circulaire.

- Recyclage des déchets de MDFLes technologies de recyclage des déchets de MDF font l'objet de nombreuses recherches. Les principales approches se répartissent en deux catégories :

- Recyclage physiqueLe broyage des déchets de MDF en fibres permet leur réutilisation dans la production de nouveaux panneaux MDF. Des études montrent qu'il est possible d'incorporer jusqu'à 20 % de fibres recyclées sans compromettre significativement les performances des nouveaux panneaux.

- Recyclage chimique: Utiliser des techniques comme la pyrolyse pour convertir les déchets de MDF en produits à plus forte valeur ajoutée tels que le biochar, la bio-huile et le gaz de synthèse, permettant ainsi la récupération des ressources et de l'énergie.

-

Chapitre 5 : Conclusion

Le panneau de fibres de moyenne densité (MDF), matériau d'ingénierie éprouvé et en constante évolution, offre bien plus qu'une simple alternative bon marché au bois. Il représente un équilibre subtil entre performance, coût et facilité de mise en œuvre, et s'est profondément intégré à notre quotidien au cours des dernières décennies.

Pour l’avenir, à l’horizon 2025, les principaux thèmes qui animent l’industrie du MDF sont clairs et distincts :Écologisation, fonctionnalités haute performance et circularitéAvec l'adoption généralisée des normes à très faible teneur en formaldéhyde, illustrées par la norme chinoise ENF, le MDF se débarrasse de son image de matériau « non écologique ». Le développement continu de produits fonctionnels tels que le MDF ignifugé et antibactérien élargira encore son champ d'application. Les avancées en matière de recyclage lui permettront de s'intégrer parfaitement aux enjeux mondiaux du développement durable.

Il est prévisible que le MDF restera un matériau de base, jouant un rôle de plus en plus vital dans l'avenir de la construction durable et des industries du mobilier écologique.

Aménagement des salles d'attente : 5 grandes tendances et comment choisir la solution adaptée

Application du moulage sous pression d'alliages d'aluminium dans les sièges d'aéroport

Guide de sélection des sièges pour espaces publics : matériaux, structures et applications

Solutions haut de gamme pour les sièges d'aéroport : confort, durabilité et excellence du design

Questions fréquentes concernant les chaises d'attente dans les hôpitaux

Sièges d'aéroport tout-en-un

Quels sont les avantages d'une solution à guichet unique par rapport aux méthodes d'approvisionnement traditionnelles ?

Cette solution intégrée centralise l'ensemble du processus de service, permettant ainsi de réaliser des économies de temps et d'argent en matière de communication. Elle évite les problèmes de coordination liés à la collaboration avec plusieurs intervenants et garantit la cohérence de la conception, de la production et du service après-vente.

Que comprend le service après-vente ?

Notre service après-vente comprend des conseils d'entretien quotidien, des inspections régulières, la réparation des pannes et le remplacement des composants. Notre équipe d'assistance technique est disponible 24h/24 et 7j/7 pour garantir le bon fonctionnement des sièges sur le long terme.

Quelle est la solution tout-en-un pour l'aménagement des sièges dans les salons des terminaux d'aéroport ?

Cette solution couvre l'intégralité du processus, de l'évaluation initiale des besoins à la conception personnalisée, en passant par la fabrication professionnelle, l'installation, la livraison et le service après-vente. Elle propose un service intégré de configuration des sièges pour les aéroports, évitant ainsi la coordination avec de multiples intervenants.

FAQ

Vos produits sont-ils conformes aux normes de sécurité et d'accessibilité ?

-

Absolument. Toutes nos solutions d'assise sont conformes aux réglementations de sécurité et aux normes d'accessibilité en vigueur, garantissant confort et sécurité à tous les utilisateurs, y compris ceux ayant des besoins spécifiques.

-

Quels types de solutions d'aménagement de sièges publics propose Leadsun Seating ?

Chaise d'attente confortable et durable LS-550 | Leadsun Seating, fournisseur de chaises d'attente personnalisables

La chaise d'attente LS-550 de Leadsun offre un confort et une durabilité exceptionnels pour tous les lieux publics. Personnalisez vos sièges avec Leadsun, fournisseur leader de chaises d'attente personnalisables. Idéale pour les zones à fort passage, la LS-550 garantit performance et style durables.

Solutions de sièges fixes pour auditoriums publics ou salles de classe en gradins, série LS-908, par Leadsun Seating

Chaise de classe mobile individuelle LS-9301 | La solution flexible par excellence pour les salles de classe modernes par Leadsun Seating

Chaises d'attente modulaires ergonomiques LS-551 | Solutions d'assise commerciales par Leadsun Seating

Prêt pour votre projet de sièges publics ?

Nous sommes spécialisés dans la fourniture de solutions d'assise personnalisables et de haute qualité pour les espaces publics, et nous sommes ravis de vous accompagner dans votre projet.

Notre équipe de professionnels répondra rapidement à vos questions et vous proposera des solutions personnalisées pour vous garantir une expérience sans souci.

Copyright © 2025 LEADSUN SEATING Tous droits réservés.

Scannez le code QR

Scannez le code QR