Leadsun Seating ofrece una amplia gama de soluciones de asientos para espacios públicos, incluidos bancos, sillas, asientos para áreas de espera, asientos para auditorios y soluciones personalizadas adaptadas a las necesidades específicas del proyecto.

¿Qué es el MDF (tablero de fibra de densidad media)?

El tablero de fibra de densidad media (MDF), un producto de madera de ingeniería crucial desarrollado a finales del siglo XX, se ha convertido en un material fundamental en la fabricación de muebles, la construcción de interiores y la decoración moderna gracias a sus excelentes propiedades físicas, alta trabajabilidad, rentabilidad y características ambientales cada vez más mejoradas. Este informe busca ofrecer un análisis profesional exhaustivo, profundo y con visión de futuro. Partiendo de la definición básica, las especificaciones técnicas fundamentales, el proceso de fabricación y las principales áreas de aplicación del MDF, profundiza en los últimos avances tecnológicos hasta 2025, con especial atención a cuestiones clave como las normas ambientales, el desarrollo funcional y la sostenibilidad.

- Informe de investigación: Análisis exhaustivo del tablero de fibra de densidad media (MDF): desde la tecnología básica hasta las aplicaciones más avanzadas

- Abstracto

- Capítulo 1: Definición básica y características principales del MDF

- 1.1 ¿Qué es el tablero de fibra de densidad media?

- 1.2 Propiedades físicas: densidad y rendimiento mecánico

- 1.3 Características ambientales: análisis de las normas de emisión de formaldehído

- Capítulo 2: Análisis integral del proceso de fabricación de MDF

- 2.1 Preparación de la materia prima y la fibra

- 2.2 Conformado y prensado en caliente: el paso decisivo para el rendimiento del MDF

- 2.3 Acabado

- Capítulo 3: Principales áreas de aplicación industrial del MDF (a partir de 2025)

- Capítulo 4: Fronteras tecnológicas: MDF funcional y sostenible (perspectiva 2025)

- 4.1 Tecnología con bajo contenido de formaldehído y sin formaldehído y mejoras ambientales

- 4.2 MDF funcional: satisfacer las demandas de escenarios específicos

- 4.3 Sostenibilidad: Utilización de biomasa y economía circular

- Capítulo 5: Conclusión

Informe de investigación: Análisis exhaustivo del tablero de fibra de densidad media (MDF): desde la tecnología básica hasta las aplicaciones más avanzadas

Abstracto

El tablero de fibra de densidad media (MDF), un producto de madera de ingeniería crucial desarrollado a fines del siglo XX, se ha convertido en un material fundamental en la arquitectura moderna.fabricación de mueblesConstrucción y decoración de interiores gracias a sus excelentes propiedades físicas, alta trabajabilidad, rentabilidad y características ambientales cada vez mejores. Este informe busca ofrecer un análisis profesional exhaustivo, profundo y con visión de futuro. Partiendo de la definición básica, las especificaciones técnicas principales, el proceso de fabricación y las principales áreas de aplicación del MDF, profundiza en los últimos avances tecnológicos hasta 2025, con especial atención a aspectos clave como las normas ambientales, el desarrollo funcional y la sostenibilidad.

Capítulo 1: Definición básica y características principales del MDF

1.1 ¿Qué es el tablero de fibra de densidad media?

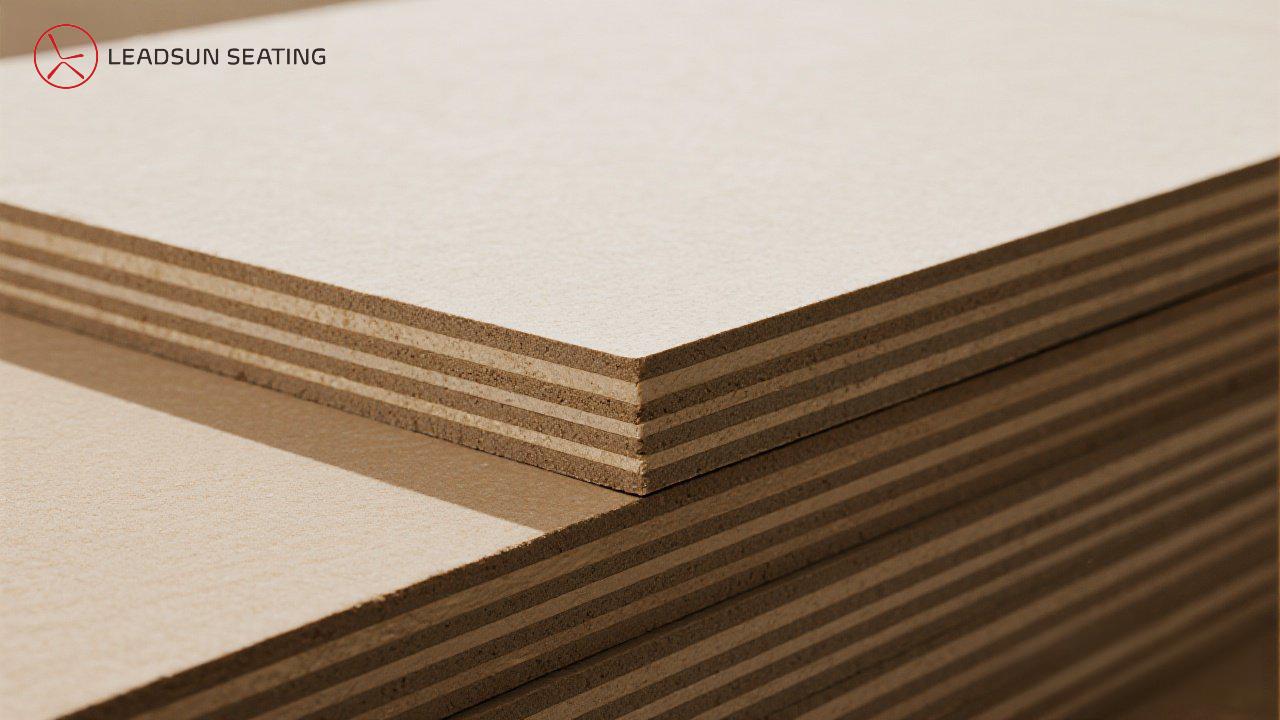

El tablero de fibra de densidad media (MDF) es un producto de madera de ingeniería (panel) fabricado principalmente con fibras de madera u otras fibras vegetales (como troncos de pequeño diámetro, residuos de tala, bambú, bagazo, etc.). Estas fibras se descomponen, separan y secan, y luego se mezclan con resinas sintéticas (principalmente resina de urea-formaldehído, o alternativas más ecológicas como resina de isocianato, resina de melamina, etc.) y otros aditivos (como cera para impermeabilizar). La mezcla se prensa a alta temperatura y presión para formar los paneles.

En comparación con el aglomerado, el MDF presenta una estructura interna más uniforme y fina, sin elementos granulares. A diferencia de la madera maciza, supera defectos inherentes como nudos, agujeros de gusano y la direccionalidad de la veta, ofreciendo propiedades físicas estables y resistencia al agrietamiento y la deformación. Su superficie es extremadamente lisa y plana, lo que proporciona un excelente sustrato para tratamientos de acabado posteriores (como pintura, laminado, laminado de PVC, etc.).

1.2 Propiedades físicas: densidad y rendimiento mecánico

Las características principales del MDF están determinadas por su densidad. Según las normas internacionales y las prácticas de la industria, la especificación de la densidad del MDF afecta directamente sus propiedades físicas y mecánicas, así como sus escenarios de aplicación.

-

Rango de densidad y clasificación:

- Rango general:Según la norma ANSI A208.2 del Instituto Nacional Estadounidense de Estándares (ANSI), la densidad del MDF generalmente varía entre500 kg/m³ (31 lbs/ft³) a 1000 kg/m³ (62 lbs/ft³)Las normas europeas indican que la densidad media de los paneles MDF suele estar comprendida entre700 a 800 kg/m³.

- Clasificación industrial:Normalmente, la industria subdivide los tableros de fibra según su densidad:

- Tablero de fibra de alta densidad (HDF):Densidad superior800 kg/m³.

- Tablero de fibra de densidad media (MDF):Densidad entre650 kg/m³ a 800 kg/m³.

- Tablero de fibra de baja densidad (LDF):Densidad por debajo650 kg/m³.

- Tablero de fibra de densidad ultrabaja (ULDF):Densidad por debajo550 kg/m³.

-

Rendimiento mecánicoGracias a su estructura fibrosa uniforme, el MDF posee excelentes propiedades físicas y mecánicas. Su módulo de ruptura (MOR), resistencia de unión interna (IB) y módulo de elasticidad (MOE) son elevados. Además, posee una gran capacidad de atornillado, soporta cargas y presiones significativas y supera a los tableros aglomerados de espesor equivalente. Además, presenta una buena estabilidad dimensional, con bajas tasas de expansión y contracción en condiciones variables de temperatura y humedad.

-

1.3 Características ambientales: análisis de las normas de emisión de formaldehído

El formaldehído es una sustancia química presente en los adhesivos (principalmente resina de urea-formaldehído) utilizados en la producción de MDF. Su nivel de emisión afecta directamente la calidad del aire interior y la salud humana. Por lo tanto, se han establecido límites estrictos de emisión de formaldehído a nivel mundial. A partir de 2025, las normas generales y sus límites serán los siguientes:

-

Norma Nacional China (GB):China ha alineado sus estándares de emisión de formaldehído para paneles a base de madera con los niveles internacionales más altos, estableciendo un sistema integral de niveles:

- Grado ENF (≤ 0,025 mg/m³):Uno de los estándares de emisión de formaldehído más estrictos a nivel mundial, que representa el nivel más alto de paneles "Sin formaldehído añadido" (NAF).

- Grado E0 (≤ 0,050 mg/m³):Este es el nivel especificado en la última norma nacional obligatoria GB 18580-2025, vigente a partir del 1 de junio de 2026, que impone requisitos ambientales más elevados para los paneles de madera para interiores.

- Grado E1 (≤ 0,124 mg/m³):Este es el grado ambiental básico para el acceso al mercado; los paneles que cumplen con este estándar se pueden utilizar directamente en interiores.

-

Norma Europea (EN)Las normas europeas son una referencia internacional importante.

- Grado E1 (≤ 0,124 mg/m³):Según EN 13986, E1 es el estándar común en Europa, con el mismo límite que el grado E1 chino.

- Grado E0No existe una clasificación oficial "E0" en las normas europeas. Sin embargo, la industria generalmente considera E0 los productos con emisiones de formaldehído significativamente inferiores a E1; por ejemplo, algunas especificaciones exigen emisiones que no superen el 65 % del nivel E1.

-

Norma americana (ANSI/CARB)Estados Unidos utiliza principalmente los estándares de la Junta de Recursos del Aire de California (CARB), implementados a nivel nacional bajo la Ley de Control de Sustancias Tóxicas federal (TSCA Título VI).

- Los estándares generalmente se expresan enppm (partes por millón)Por ejemplo, la norma ANSI A208.2 define grados como "-F11", que representa un nivel máximo de emisión de formaldehído de0,11 ppm.

-

Conversión de unidades y comprensión:

ppmamg/m³Conversión: La conversión entre estas unidades depende de la temperatura y la presión. En condiciones estándar (p. ej., 25 °C, 1 atm), la relación aproximada para el formaldehído es:1 ppm ≈ 1,24 mg/m³Por lo tanto, el estándar estadounidense de 0,11 ppm equivale aproximadamente a 0,136 mg/m³, ligeramente superior al estándar chino-europeo E1.- Comprensión

mg/100 gEsta unidad, medida mediante el método de perforación (p. ej., EN 120), cuantifica el contenido de formaldehído extraíble del propio panel, no la concentración directa liberada al aire. No existe una fórmula matemática sencilla para la conversión entre...mg/100 gymg/m³(medidas mediante el método de cámara), ya que representan diferentes lógicas de prueba. Sin embargo, están correlacionadas y los fabricantes las utilizan a menudo para el control de calidad interno. La serie ISO 12460 incluye métodos de prueba reconocidos internacionalmente, pero la norma en sí no proporciona una metodología oficial para la conversión entre estas diferentes unidades dimensionales.

Capítulo 2: Análisis integral del proceso de fabricación de MDF

La producción de MDF es un proceso altamente automatizado y controlado con precisión, que consta principalmente de cuatro etapas: preparación de la materia prima, preparación de la fibra, formación y prensado en caliente, y acabado.

2.1 Preparación de la materia prima y la fibra

El proceso comienza con el astillado de troncos u otras materias primas en tamaños específicos. Las astillas se tamizan para eliminar impurezas y luego se introducen en un desfibrador (refinador). Dentro del desfibrador, las astillas se ablandan mediante cocción al vapor a alta temperatura y presión, y luego se muelen mecánicamente hasta obtener fibras finas. A continuación, se pulverizan uniformemente resina líquida (adhesivo) y cera (repelente al agua) sobre las superficies de las fibras dentro de una tubería. Las fibras resinadas se transportan mediante un flujo de aire a alta velocidad a un secador para alcanzar el contenido de humedad requerido (normalmente entre el 8 % y el 12 %).

2.2 Conformado y prensado en caliente: el paso decisivo para el rendimiento del MDF

Esta es la etapa más crítica en la fabricación de MDF. Las fibras secas se distribuyen uniformemente sobre una cinta transportadora, formando una estera de espesor constante. Esta estera de fibra pasa por una preprensa para lograr una compactación inicial y eliminar la mayor parte del aire. Posteriormente, la estera se introduce en una gran prensa caliente de múltiples aberturas o en una prensa continua.

Bajo altas temperaturas y presiones dentro de la prensa, la resina entre las fibras se cura, uniendo las fibras sueltas para formar un panel rígido de densidad y espesor predeterminados. Los tres parámetros clave del prensado en caliente:Temperatura, presión y tiempo– determinar colectivamente las propiedades físicas finales del MDF.

-

Relación entre los parámetros de prensado y la densidad:

- Temperatura:Típicamente entre160°C a 220°CLas temperaturas más altas aceleran el curado de la resina y ayudan a formar una capa superficial más densa, pero el calor excesivo puede oscurecer el panel o reducir la resistencia.

- Presión:Típicamente entre2,5 MPa a 5,5 MPaLa presión influye directamente en el grado de compactación, determinando así la densidad final. Mediante un control preciso del perfil de presión (p. ej., aplicando una presión máxima alta al inicio del prensado y reduciéndola gradualmente), se puede lograr un perfil de densidad vertical específico (VDP: mayor densidad cerca de las superficies, menor en el núcleo) para optimizar la resistencia a la flexión y la adherencia interna.

- TiempoEl tiempo de prensado varía entre decenas de segundos y varios minutos, dependiendo principalmente del grosor del panel, el tipo de resina y la temperatura de prensado. Los paneles más gruesos requieren tiempos de calentamiento más largos para asegurar el curado completo del núcleo.

-

Parámetros de prensado en caliente para MDF de diferente densidad:

- Baja densidad (LDF, <650 kg/m³):Normalmente se utilizan temperaturas más bajas (por ejemplo, 160 °C - 170 °C) y presión, con tiempos de prensado moderados para evitar la compactación excesiva.

- Densidad media (MDF, 650-800 kg/m³):Generalmente emplea temperaturas de190°C - 200°Cy presión alrededor3,5 MPa, con tiempo de prensado ajustado al espesor.

- Alta densidad (HDF, >800 kg/m³):Requiere temperaturas más altas (por ejemplo, cerca de 200 °C o más) y mayor presión para lograr una alta densificación.

Si bien existen normas como la ISO 16895:2016 para las pruebas de MDF, actualmente no existen bases de datos públicamente verificadas y certificadas bajo dichas normas que correlacionen directamente parámetros de prensado específicos con diferentes grados de densidad. Los fabricantes suelen basarse en modelos empíricos y amplios datos experimentales para optimizar los parámetros de proceso de sus líneas de producción.

2.3 Acabado

Los paneles prensados se enfrían, se recortan a la medida exacta y se lijan para lograr dimensiones precisas y un acabado superficial liso. Finalmente, según los resultados de la inspección de calidad, los paneles se clasifican y se embalan para su envío.

Capítulo 3: Principales áreas de aplicación industrial del MDF (a partir de 2025)

Gracias a su excelente rendimiento y economía, el MDF desempeña un papel indispensable en numerosas industrias.

-

Fabricación de mueblesEsta es la aplicación más grande e importante del MDF. Es el material predilecto para muebles de paneles de producción en masa (p. ej., armarios, librerías, muebles de TV), así como para muebles de oficina o a medida con diseños intrincados. El crecimiento de la demanda mundial de muebles modulares amplía aún más las perspectivas del MDF.

-

Construcción y Decoración de Interiores:El MDF se utiliza ampliamente en diversos aspectos de estructuras interiores que no soportan carga.

- Muros y tabiques:Se utiliza para paneles de pared decorativos, paneles acústicos y paredes divisorias.

- Puertas:Se utiliza comúnmente como núcleo para revestimientos de puertas moldeadas o como material del núcleo para puertas planas.

- Molduras y adornos:Es ideal para hacer rodapiés, molduras de corona y marcos de puertas y ventanas debido a su facilidad de modelado y pintura.

- Piso:El tablero de fibra de alta densidad (HDF) es el material principal de los pisos laminados.

-

Fabricación de gabinetesLos gabinetes de cocina y baño representan otro mercado importante para el MDF, con una cuota de mercado estimada del 25 al 30 %. Su superficie lisa es ideal para pintar, laminar o termolaminar, lo que permite una amplia variedad de estilos modernos de puertas de gabinete.

Los impulsores del crecimiento de estas aplicaciones incluyen la creciente actividad de construcción residencial mundial, la urbanización y la creciente demanda de los consumidores de materiales estéticamente agradables, duraderos, rentables y respetuosos con el medio ambiente.

Capítulo 4: Fronteras tecnológicas: MDF funcional y sostenible (perspectiva 2025)

Frente a regulaciones ambientales cada vez más estrictas y demandas diversas del mercado, la tecnología MDF está evolucionando rápidamente hacia un mayor respeto por el medio ambiente, un mayor rendimiento y una mayor sostenibilidad.

4.1 Tecnología con bajo contenido de formaldehído y sin formaldehído y mejoras ambientales

- Adhesivos ecológicos:Los adhesivos sin formaldehído añadido (NAF), como los isocianatos (MDI) o los adhesivos proteicos a base de soja, se han convertido en el núcleo tecnológico de los productos MDF de alta gama, capaces de reducir las emisiones de formaldehído a niveles comparables a la madera maciza.

- Optimización de procesosLas mejoras en la tecnología de prensado y el control optimizado de la línea de producción permiten reducir el uso de resina y el consumo de energía manteniendo al mismo tiempo el rendimiento del panel, reduciendo así la huella de carbono general.

- Innovación en el tratamiento de superficies:Los avances en la tecnología de recubrimiento en polvo de curado a baja temperatura permitenrecubrimiento en polvo electrostáticode MDF a temperaturas más bajas. Esto no solo ahorra energía, sino que también evita los compuestos orgánicos volátiles (COV) asociados con las pinturas líquidas tradicionales, logrando un respeto total por el medio ambiente, desde el núcleo hasta la superficie.

4.2 MDF funcional: satisfacer las demandas de escenarios específicos

-

MDF ignífugo (FR-MDF)Con el aumento de las normas de seguridad contra incendios en edificios públicos y comerciales, la demanda de MDF reforzado con fibra de vidrio (FR-MDF) ha crecido significativamente. Los enfoques técnicos incluyen:

- Adición de retardantes de llamaIncorporación de retardantes de llama inorgánicos u orgánicos que contienen elementos como fósforo, nitrógeno o boro durante la producción. Por ejemplo, estudios demuestran que añadir un 10 % (en peso) de un compuesto de hidróxido doble laminar de magnesio y aluminio (LDH) y polifosfato de melamina (MP) en una proporción de 1:1 proporciona una resistencia al fuego óptima.

- Tecnología de base biológica y nanotecnologíaUtilización de materiales de origen biológico (p. ej., ácido fítico, polifenoles del té) o nanomateriales como nuevos retardantes de llama. Estos no solo son ecológicos, sino que también permiten mecanismos de retardo de llama más eficientes mediante técnicas como la microencapsulación.

-

MDF antibacterianoTiene un potencial significativo en entornos de alta higiene como hospitales, escuelas y baños públicos. Sin embargo, a partir de 2025, si bien la investigación académica ha estudiado exhaustivamente diversos agentes antimicrobianos y su Concentración Mínima Inhibitoria (CMI), los estudios de caso revisados por pares que demuestran la incorporación estable, duradera y segura de agentes antimicrobianos específicos (con tipos, concentraciones y umbrales de CMI claros) en la producción industrial de MDF siguen siendo muy limitados (Ref. 15, 17, 18). Esto indica que el MDF antibacteriano aún se encuentra en una fase crítica de transición, desde la I+D de laboratorio hasta la aplicación industrial, lo que representa un importante avance tecnológico futuro.

4.3 Sostenibilidad: Utilización de biomasa y economía circular

- Diversificación de materias primasEl uso de recursos de biomasa no tradicionales, como residuos agrícolas (por ejemplo, paja), plantaciones de rápido crecimiento y madera reciclada para producir MDF es una vía vital para reducir la deforestación y promover la economía circular.

- Reciclaje de residuos de MDFLas tecnologías para el reciclaje de residuos de MDF se están convirtiendo en un foco de investigación. Los principales enfoques se dividen en dos categorías:

- Reciclaje físicoTrituración de residuos de MDF para convertirlos en fibras que se reutilizan en la producción de MDF nuevo. Las investigaciones indican que es posible incorporar hasta un 20 % de fibra reciclada sin comprometer significativamente el rendimiento de los paneles nuevos.

- Reciclaje químico:Utilizando técnicas como la pirólisis para convertir los residuos de MDF en productos de mayor valor como biocarbón, bioaceite y gas de síntesis, lo que permite la recuperación de recursos y energía.

-

Capítulo 5: Conclusión

El tablero de fibra de densidad media (MDF), un material de ingeniería maduro pero en constante evolución, ofrece un valor que va mucho más allá de ser un simple sustituto económico de la madera. Logra un equilibrio perfecto entre rendimiento, coste y manejabilidad, integrándose profundamente en nuestra vida cotidiana durante las últimas décadas.

De cara al futuro, a partir de 2025, los principales temas que impulsan la industria del MDF son claros y distintos:Ecologización, funcionalidad de alto rendimiento y circularidadCon la adopción generalizada de estándares de formaldehído ultrabajo, como el grado ENF de China, el MDF está dejando atrás el estereotipo de ser "poco ecológico". El desarrollo continuo de productos funcionales como el MDF ignífugo y antibacteriano ampliará aún más sus posibilidades de aplicación. Los avances en la tecnología de reciclaje le permitirán alinearse perfectamente con la agenda global de sostenibilidad.

Es previsible que el MDF siga siendo un material básico y desempeñe un papel cada vez más vital en el futuro de la construcción sostenible y de las industrias del mobiliario ecológico.

Asientos para salas de espera: 5 tendencias principales y cómo elegir la solución adecuada

Aplicación de la fundición a presión de aleación de aluminio en asientos de aeropuertos

Guía de selección de asientos para espacios públicos: materiales, estructuras y aplicaciones

Soluciones de asientos premium para aeropuertos: comodidad, durabilidad y excelencia en el diseño

Preguntas frecuentes sobre sillas de espera para hospitales

Asientos en la terminal del aeropuerto One Stop

¿Cuáles son las ventajas de la solución integral en comparación con los métodos de adquisición tradicionales?

La solución integral integra todo el proceso de servicio, ahorrando tiempo y costes de comunicación. Evita los problemas de coordinación que surgen al trabajar con múltiples partes y garantiza la consistencia y la coherencia en el diseño, la producción y el servicio posventa.

¿Qué incluye el servicio postventa?

Nuestro servicio posventa incluye mantenimiento diario, inspecciones periódicas, reparación de averías y sustitución de componentes. Nuestro equipo profesional de posventa está disponible 24/7 para garantizar el funcionamiento estable y a largo plazo de los asientos.

¿Cuál es la solución integral para asientos en salas VIP de terminales de aeropuertos?

Esta solución abarca todo el proceso, desde la evaluación inicial de necesidades, el diseño personalizado y la fabricación profesional, hasta la instalación, la entrega y el mantenimiento posventa. Ofrece un servicio integrado de configuración de asientos para aeropuertos, eliminando la necesidad de coordinar con múltiples partes.

Preguntas frecuentes

¿Sus productos cumplen con los estándares de seguridad y accesibilidad?

-

Por supuesto. Todas nuestras soluciones de asientos cumplen con las normativas de seguridad y accesibilidad pertinentes, garantizando la comodidad y la seguridad de todos los usuarios, incluidos aquellos con necesidades especiales.

-

¿Qué tipos de soluciones de asientos públicos ofrece Leadsun Seating?

Silla de espera LS-550 cómoda y duradera | Proveedor de sillas de espera personalizables Leadsun Seating

La silla de espera LS-550 de Leadsun ofrece comodidad y durabilidad superiores para cualquier espacio público. Personalice sus asientos con Leadsun, proveedor líder de sillas de espera personalizables. Ideal para zonas de mucho tránsito, la LS-550 garantiza un rendimiento duradero y un estilo elegante.

Silla fija para auditorio público serie LS-908 o soluciones para aulas escalonadas de Leadsun Seating

Silla de aula móvil individual LS-9301 |La solución flexible definitiva para aulas modernas de Leadsun Seating

Sillas de espera modulares ergonómicas LS-551 | Soluciones de asientos comerciales de Leadsun Seating

¿Estás listo para tu proyecto de asientos públicos?

Nos especializamos en brindar soluciones de asientos personalizables y de alta calidad para espacios públicos y estamos encantados de ayudarlo con su proyecto.

Nuestro equipo profesional responderá rápidamente a sus preguntas y le brindará soluciones personalizadas para garantizar que tenga una experiencia sin preocupaciones.

Copyright © 2025 LEADSUN SEATING Todos los derechos reservados.

Escanear código QR

Escanear código QR